VCPe 提供给复合材料零件设计师,机械工程师,工艺工程师进入同一软件的工具,NC编程员用它来创建自动纤维铺放机(AFP)的路径,接着这些程序被应用到车间铺放复合材料零件。使用这些工具,零件设计师,工程师使用不同的AFP路径选项轻松的创建和测试,并且可以评估AFP制造对复合材料零件设计意图的影响。

通过产生实际的能够用于为车间里AFP制造设备编制程序的AFP铺带过程。用户可以测量和评估AFP路径轨迹,材料转向,表面曲率,集成过程和其他被应用到加工制造中的工艺限制所造成的影响。铺带过程几何形状通过用户已有的分析方式和工具可以被写入到不同的CAD格式为了进一步的评估。

一.总体功能

1) VERICUT 能够精确模拟仿真各种数控铣床、数控车床、车铣复合加工中心、

并联机床、线切割、电火花等机床的 NC 程序。

2) VERICUT 支持仿真各类数控系统的代码指令,不论程序来自于手工编程或

是 CAM 自动编程,支持各类控制系统的高级编程指令(倾斜面加工、刀尖

跟随加工、镜像加工、旋转阵列等)、G/M 代码指令、逻辑判断及程序跳转、

变量运算、固定循环、特殊子程序循环、以及用户自定义的各种特殊指令;

3) VERICUT 的机床库、控制器库、优化数据库、刀具库等文件可以重复使用。

4) VERICUT 支持多通道机床的仿真,可以同步运行多个通道的指令,并且通

道数量不限。

5) VERICUT 能够进行加工参数优化,平衡切削力和切屑厚度,减少加工过程

中的人工干预,提高加工效率。

1. 数控程序加工仿真验证(Verification)

1) 包括验证 3 轴铣削、2 轴车削程序所必须的功能,既可以模拟由 CAM 软件

输出的刀位文件,也可以模拟 G 代码文件;

2) 支持铣削、钻孔、车削及增材制造的仿真;

3) 支持模拟线切割、电火花的数控程序加工与仿真;4) 包含有大量成熟的商用标准控制系统库如:SIEMENS 系列、Fanuc 系列、

Heidenhain 系列、Mazatrol 系列、NumeriPath 系列、Okuma 系列等;

5) 支持修改标准控制系统或创建新的专用控制系统,满足不同机床的仿真;

6) 包含有模型分析工具,能对仿真模型进行各种测量,如:壁厚、槽宽、深度、

距离、角度、孔径、残留高度、特征/记录、刀具轨迹等几何信息;

7) 能够构造与车间一致的刀具三维模型,用于精确仿真切削过程;

8) 能够实现零件的实体加工仿真,并且在任意时刻对机床及毛坯模型进行平

移、缩放、翻转及旋转;

9) 能够对仿真模型实现任何方向、任何位置、任意数量的剖面视图,查看内腔

加工情况;

10) 能够实时的显示机床加工状态(主轴转速、进给速度、坐标位置、冷却液状

态、工作平面、切削宽度、切削深度、切削时间、空切时间等信息);

11) 能够检查加工中发生的各种错误(刀柄碰撞、过切等),并且智能的匹配错

误位置、对应的程序指令及加工状态;

12) 支持高级控制系统功能,如三维刀具补偿、刀尖点编程或刀具长度补偿编程、

旋转轴 Pivot 点编程、固定循环和夹具偏置、变量运算、子程序、宏程序、

逻辑判断及程序跳转;

13) 能够在一个仿真文件中,按照工艺顺序连续模拟零件在多个工序上的加工过

程,各个工序可以使用同一机床或是不同的机床;

14) 支持将标准 3 至 5 轴 G 代码程序转换为 APT 代码或是其它 NC 程序格式;

15) 支持对仿真后的零件尺寸进行测量,并自动创建检测报告及完整的测量特征

尺寸;

16) 自定义检测报告格式,并存储为 HTML、PDF、TXT 格式,方便各制造相关

部门参考使用;

17) 支持自定义的仿真工艺报告,报告中包含工艺装夹图、加工部位图、刀具信

息、主轴转速、最大/最小进给速度、错误/警告、加工时间、自定义标签等

信息;

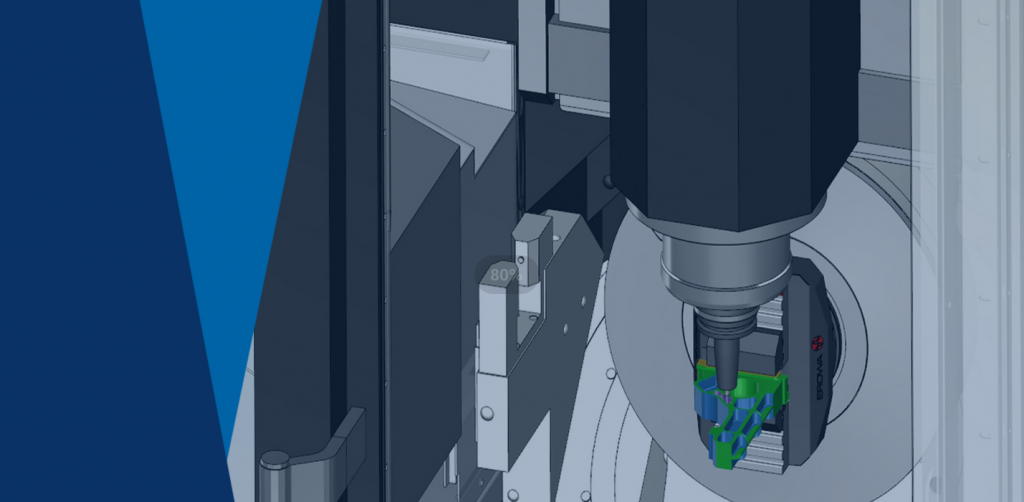

2. 2、 机床仿真模块:(Machine simulation)

1) 能够仿真机床整个运动及切削过程,并提供准确、完善的碰撞、干涉检查,保证机床、刀具和零件的安全;

2) 能够支持铣削、钻孔、车削、磨削及线切割机床的仿真;

3) 能够仿真完整刀具换刀动作,并检查刀具长度是否符合机床换刀机构的要

求;

4) 能够仿真多个附件头的加工仿真,包括附件头的自动更换及对应的换刀动

作;

5) 能够仿真带有多个同步 CNC 控制器(两个及以上数量通道)的复杂机床,

如双刀塔车铣复合中心等机床;

6) 支持可编程镗杆(平动头)的仿真;

7) 支持并联机床的仿真;

8) 支持滚齿加工,及支持刀具主轴和零件主轴旋转速度的同步;

9) 支持辅助运动组件的仿真,如尾座、中心架、机械手、自动送料机构的运动;

10) 能够仿真零件在主轴和副主轴之间的自动传递;

11) 能够设置任意组件之间的碰撞检查,即可以设置任意多个“组件对”进行碰

撞检查,并且可以设置是否包含子组件;

12) 能够设置各运动组件的行程范围进行超程检查,并且可以设置多个超程检查

组,以满足机床运动组件在不同条件下有不同的行程范围;

13) 能够模拟零件在不同工序,使用相同机床或不同机床,仿真完整的数控工艺

加工过程,并根据工艺要求在机床之间自动切换、定位;

14) 提供机床库,包含许多常见的各类结构、各类品牌的数控机床,用户可以直

接调用、修改,也可自定义与车间机床相对应的机床模型;

3. 多轴:(Multi-Axis)

1) 支持多轴的铣削、钻孔、车削、车铣复合加工及增材制造的仿真;

2) 支持多个通道中的线性轴和回转轴的联动加工及运动仿真;

3) 支持各种 U、V、W 直线轴及自定义旋转轴运动仿真;

4) 支持 RTCP 和 RPCP(刀尖跟随加工)高级数控功能的仿真;

5) 支持使用 IJK 刀具轴矢量程序的多轴联动仿真;

6) 支持 3D 半径补偿的多轴联动程序仿真;

7) 该模块能够支持最少 6 个轴的数控机床联动。

4. 自动比较:(AUTO-DIFF)

1) 自动比较设计三维模型和仿真后的零件三维模型之间的差异,通过不同的颜

色直观地区分过切和残余部分,提供精确的过切或残留量的报告;

2) 自动比较可以自定义比较精度;

3) 支持 3D 实体比较;

4) 支持曲面比较方式,使用一个或一组曲面或蒙皮与零件设计模型进行比较;

5) 支持点云比较方式,使用覆盖在零件表面的点云(CMM 或自定义)进行比

对;

6) 支持仿真过程实时检查过切或残留,当过切或残留量超过设定值时立即产生

报警信息;

7) 自动比较结果可以直接附着在仿真报告中;

8) 能够提供大型零件某个局部区域的自动比较,并且局部区域的自动比较能够

阵列覆盖整个零件的自动比较计算,用于计算机资源不能满足大型零件的自

动比较计算的情况;

5. 探头仿真(CNC machine probing)

1) 支持创建测量并生成测量循环程序;

2) 支持探头的各类探测循环、自定义探测子程序的仿真;

3) 支持探头的测量数据存储功能及数据校验功能;

4) 支持探头的测量数据用于定位毛坯、夹具等模型,以及自动设置加工原点等

功能;

5) 支持探头仿真时各机床运动组件之间及与探头之间的碰撞干涉检查;

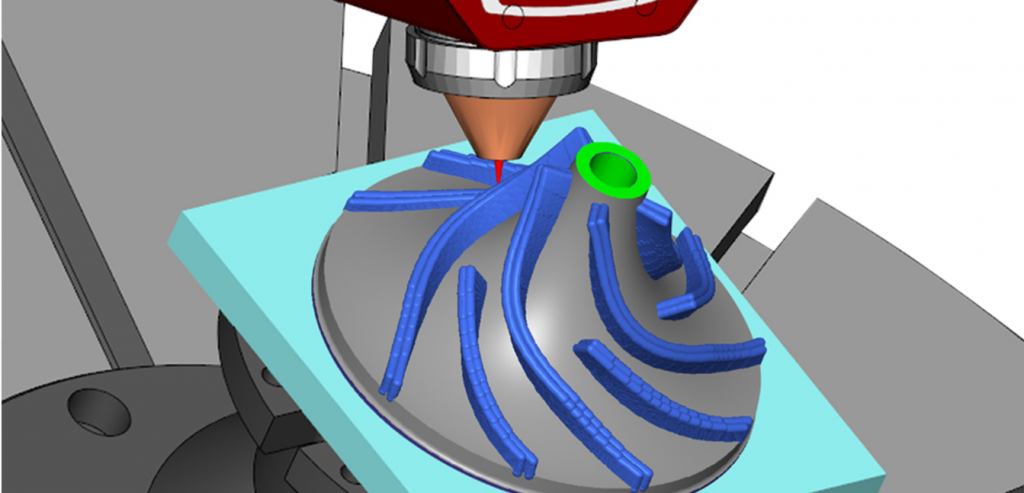

6. 3D 打印(ADDITIVE)

1) 支持 3D 打印刀具创建,包括 3D 打印激光头尺寸、激光焦距、激光宽度等;

2) 支持检查 3D 打印相关关键参数,如最大倾斜角度、激光功率、材料速率、

机床进给、保护气体流量、材料气体流量等;

3) 监测 3D 打印部件和机床其他部分的干涉碰撞;

4) VERICUT 的 3D 打印模型不仅仅是“沉积材料”,每个打印微粒都包含有

历史信息,可以节省检查错误,未打印或错误位置材料的时间,快速显示问

题的源头;

7. 修整磨(Grander/Dressing)

1) 支持砂轮的形状修整;

2) 支持磨削和修整刀具创建;

3) 支持仿真离开零件加工或者零件实时加工时的磨削刀具修整操作;

4) 支持修整刀具接触除磨削刀具以外的任何模型时,产生碰撞报警;

5) 支持旋转模式修整刀具及车削模式修整砂轮;

6) 测量功能可应用于修整砂轮以检测修整后尺寸;