Cimatron Die 是一款一体化集成式 CAD/CAM 软件解决方案,专门用于模具制造,包括报价、设计和制造。无惧复杂结构与特殊尺寸,突破性地快速制造高品质模具。

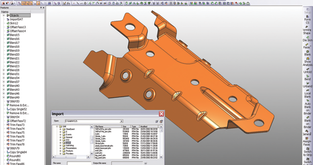

数据导入

在几秒钟时间内导入客户数据并开始工作:

- 在获得客户的部件数据后立即开始工作。完善并缝合数据,或采用非缝合模型和质量欠佳的导入数据。

- 通过自动数据验证和所有标准格式的高度准确的转换,快速可靠地导入客户的零件数据,包括IGES、STEP、VDA、Parasolid(包括二进制)、SAT(ACIS)、STL和SAB。

- 利用流行的CAD系统的本地读/写选项,包括Autodesk® AutoCAD®, Autodesk® Inventor®, CATIA®, PTC® Creo®, Siemens® NX™, Siemens Solid Edge®, 和SOLIDWORKS®。

- 导入几种专有格式的相关产品制造信息 (PMI)。

报价计划

速度和准确地估算成本,赢得更多业务:

- 使用 DieQuote Generator 生成准确的成本估算,该生成器可使用您的 CAD 数据和制造信息自动计算报价价格。

- 使用业界速度最快的毛坯设计功能在破纪录的时间内计算毛坯。

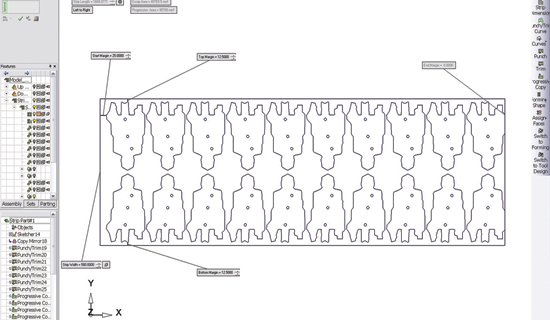

- 通过有效嵌套在数分钟(无需数小时)时间内确定材料需求和用量,从而确定:

- 级数(工位)

- 级进距离(间距)

- 带材宽度

- 毛坯位置和角度

- 托架形状和位置。

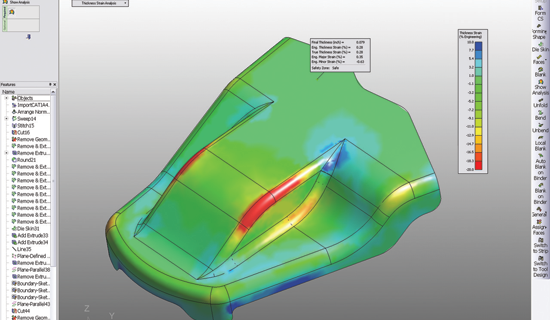

- 使用内置有限元分析功能,可以清楚了解部件的可成型性和作业的复杂性。

- 清晰地可视化及分析工程变更,以便准确估算成本。

- 打印准备就绪可发送的外观专业的报价,报价中包含初步设计的嵌入式屏幕截图。

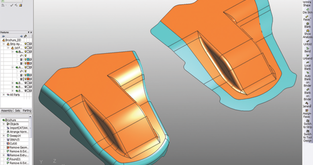

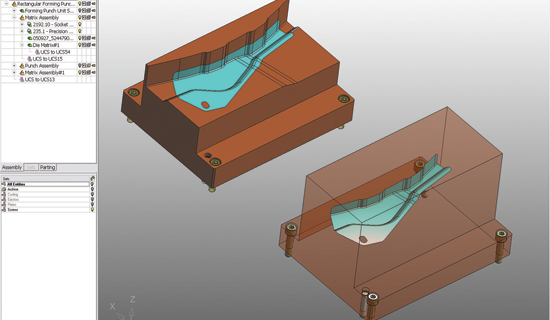

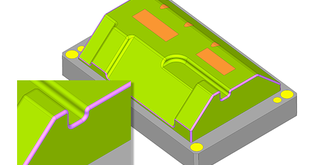

原始设计和成形

快速轻松地创建及编辑成型形状:

- 通过内置考量功能考量钣金材料类型,对整个部件或部件特定部分执行自动毛坯计算或由用户控制的展平。

- 在直观环境中工作,尝试不同的成型形状选项。选择首选成型形状来形成带材或创建传输站。

- 使用Auto Blank on Binder将自由形状展开到三维几何体上,消除了数小时的手工工作。

- 使用专门的几何工具执行弯曲、拉直、展开、扭曲、翻边等成形操作。

- 使用强大的实体、曲面和线框功能以最适合您需求的方式工作。

- 使用内置分析工具—如回弹分析工具、安全区分析工具、曲率图工具、拔模角度分析工具等—确保所有完整性问题在设计初期便得到解决。

- 使用可仿真部件成型过程中所用实际元素(如压垫、张力调整杆、压边力和约束面)的工具来降低车间试验需求和出错。

- 借助用于传送冲压模具的嵌套工具确保合理利用原材料。

- 通过自动将成型阶段生成的信息传输到冲压模具设计环境中,从而节省时间并消除差错。

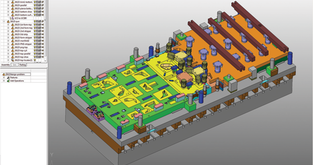

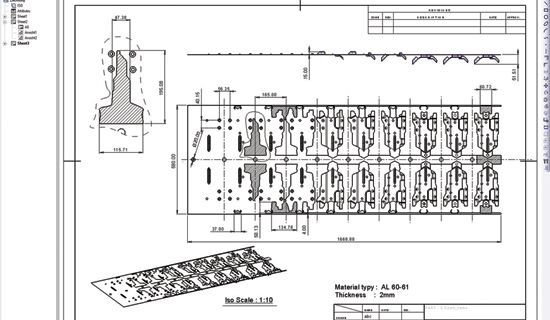

模具布局

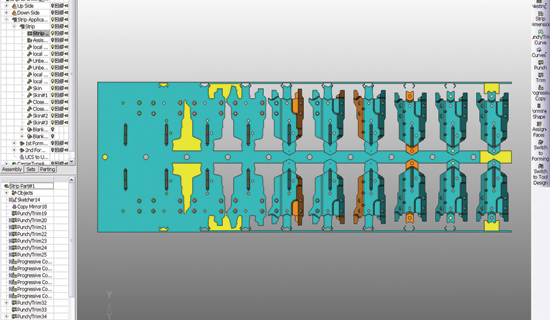

借助专用的带材设计环境提高生产率:

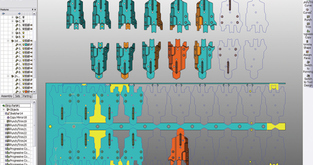

- 利用简化了传递模具和级进模具布局设计的简化环境。

- 充分利用完全灵活性来确定级数(工位)、级进距离(间距)、带材宽度、毛坯位置、毛坯角度、行之间的距离和其他嵌套参数。

- 通过实时仿真和验证快速做出及查看变更。

- 以惊人的速度创建并重新定位切边冲子、托架和导向器,同时实现各个切割操作对剩余带材的影响的可视化。

- 从成型区域拾起所选自由形态并投放到带材上,以获得所需的带材布局。

- 使多名设计师可以在冲压模具设计环境中同时设计一个项目,他们可以在模具上创建多个成型形状或工位

- 如果您习惯使用 2D 环境,Cimatron 带材布局设计环境不仅提供了相似的 2D 工作流程,而且还有额外的提高生产效率的功能,

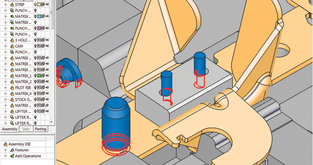

模组设计

在几秒钟时间内加载与您当前项目需求相匹配的完整冲压模具组:

- 使用已制作完成并预先安装有印版的现成冲压模具组,对组件和紧固件进行导向。

- 将用户定义和商业标准件加入到冲压模具座中添加并轻松调整它们的尺寸。

- 在合适的情况下,允许冲压模具组自动调整自身以适应带材尺寸。

- 在设计过程中任何节点使用冲压模具设置表轻松调整部件尺寸,使其适合您的项目。

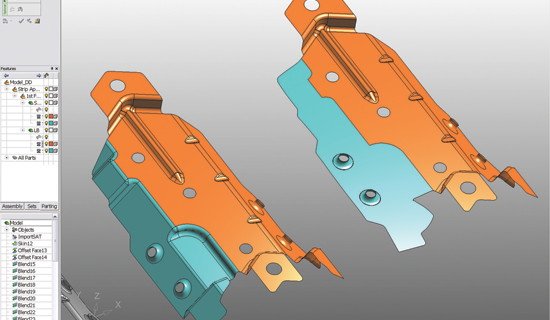

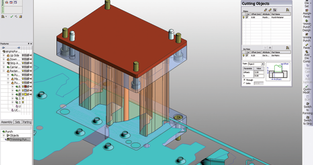

冲头 / 矩阵设计

使用丰富的应用工具和强大的建模功能来简化和加速凸模创建:

- 通过一键定义轮廓来设计切边冲子;Cimatron 冲压模具自动切穿具有预定义偏移量的板材来确定冲子位置。

- 使用自动化工具快速创建成型和弯曲凸模和切割对象。

- 利用专用于制造冲压模具的 Cimatron Die 高级混合实体/曲面创建建模工具 3D 构建成型凸模。

- 由各种切边、导向器和成型冲头以及商业标准件供选择;Cimatron Die 创建自动切割以适用组件。通过应用自定义形状或手动确定楔形的位置来轻松创建楔形

- 通过应用自定义形状或手动确定楔形的位置来轻松创建楔形。

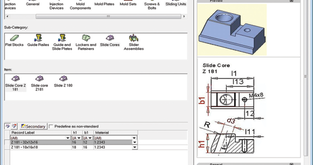

标准件

可搭配大量精选商业标准件一起工作:

- 浏览最新的目录库寻找尺寸正确的合适部件。

- 自动使标准件或子装配体适应主装配体的尺寸或设计细节,如冲孔尺寸。

- 通过在部件穿过的每个板上自动创建凹槽并在需要时在凹槽上车螺纹,将标准件融合到装配体中。

- 关联标准件与其钻孔程序,以简化数控编程。

- 创建您自己的个性化目录。

- 使用 Cadenas 门户访问其他标准件。

碰撞检测和动作分析

- 利用 3D 环境;在整个设计过程中可视化看见垂直轴,以避免在工作时产生干扰和出现其他错误。

- 通过内置的测量、运动分析和干涉检测功能验证您的设计。

- 模拟刀具动力学,在其作业的动态环节中可视化看见冲压模具并确定冲突位置,从而消除设计错误。

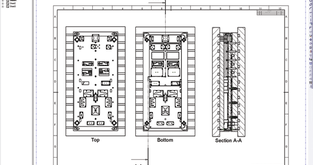

绘制

创建并重复使用包含客户规格的图纸模板:

- 使用强大的冲压模具图纸绘图选项,包括在开放式对象和断开视图上创建剖面的功能。

- 轻松地将材料清单 (BOM) 和孔洞表添加到图纸上。

- 自动放置中心线、坐标标签和其他图纸元素,节省时间。

- 生成包含订购部件、车间操作员、质量保证和客户编制文档所需的所有信息的图纸。

- 在建模过程中快速定义工程绘图视图,然后快速将工程绘图视图转换为图纸。

- 创建并重复使用包含客户标准图纸规格的模板。

- 通过创建原始数据的链接来减小图纸文件的大小。

内置 CAD 功能

实现最佳加工结果所需的所有 CAD:

- 充分利用让您能够作为 NC 环境的一部分融合线框、曲面、局部开放实体和实体功能的全混合系统。

- 通过使用专门的功能来添加曲面和轮廓、覆盖孔和槽、延伸曲面以及应用拔模和圆角来优化加工。

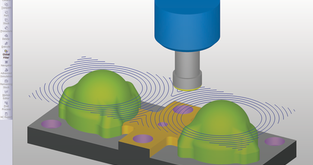

高效粗加工

最大限度地提高材料去除率,同时凭借高效率粗加工来延长刀具的使用寿命:

- 使用 Rough VoluMill 对 3D 板材零件采取快速高效的超大体积铣削。

- 通过持续更新多轴毛坯,确保任意所选加工策略加工时间较短。

- 在粗加工和二次开粗作业的所有阶段自动检查刀柄和刀架与自动更新毛坯之间的碰撞。

- 生成高速铣削 (HSM)、恒定刀具负载的全方位刀具路径、次摆线铣削、两次刀具轨迹之间的高级清洁、层之间的有效粗加工和最先进的脊移除。

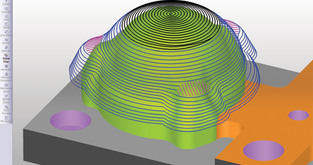

高质量精加工

通过优质精加工实现优质表面质量:

- 从一套丰富的 3 轴到 5 轴优化加工策略中选择,包括:

- 自适应 Z 层

- 真正螺旋运动

- 全面运动

- 流水线加工

- 清理(残余材料加工)和清角加工

- Slope-controlled finishing

- 优化 CBP(流道之间清理)

- 按零重叠摆线处理独特的脊

- 预防瀑布边

- 空气扩展

- 均匀逼近和缩进

- 通过内置的局部斜率分析功能,自动调整加工策略以实现优质、面抛光表面质量。

- 在清洁过程中借助任何切割刀具组合,利用高效加工优势。

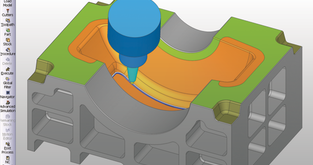

用于冲压模具制造的完整 5 轴功能

全套 5 轴功能减少了设置时间,缩短了加工时间,并提高了表面质量:

- 单一设置实现多侧作业。

- 有丰富的加工策略供选择,并支持各种刀具,包括锥形刀具、圆球形刀具和槽铣刀。

- 支持定位和连续铣削,从而可以完全控制倾斜角和超前角,并检查刀柄和刀架与部件之间的干涉和碰撞。

- 通过先进的后处理仿真功能来验证所有刀具路径并消除不必要的试模,包括材料移除、剩余毛坯和完整机器运动学。

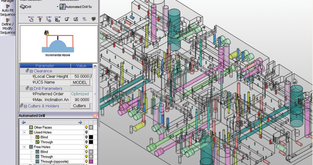

模板加工和钻孔

使用强大的开槽或轮廓铣削选项和全套钻孔功能实现高效和精确的模板加工。

- 使用强大的开槽或轮廓铣削选项和全套钻孔功能实现高效和精确的模板加工。

- 使用灵活的顺序加快钻孔编程。

- 允许系统在数秒钟时间内自动为数百个孔分配合适的钻孔顺序,节省 90% 的钻孔编程时间。

- 在模具设计阶段自动传输所分配的孔特性数据,并通过减少顺序管理来节省时间。

- 通过检查刀架与部件、实际剩余毛坯和夹具之间的碰撞来检查干涉情况。

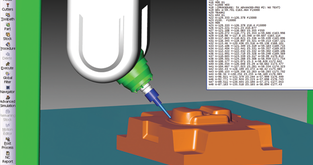

模拟和后处理器支持

在对程序进行后处理时会自动生产数控设置和加工工艺报告。

- 在加工之前查看切割过程及其结果,并使用颜色编码显示,以帮助分析部件周围的剩余材料。

- 模拟真实的机床动力学和刀具路径运动,并使用 G 代码生成的高级仿真检查刀柄和刀具托架是否符合部件要求。预测机床行为有助于提前纠正并消除错误。

- 几乎支持所有 3 轴至 5 轴机床的丰富后处理程序以及各种领先的控制器可供选择。

- 根据您的具体需求轻松定制最先进的后处理程序生成器。

数控设置和加工工艺报告

促进NC程序员和车间之间的信息流动。:

- 在你对程序进行后处理时,自动生成NC设置和刀具表报告。

- 自定义车间报告,在其中加入公司徽标、加工时间、加工限制和其他用户特定数据及参数。

- 捕获 G 代码输入会话,以提高铣削控制和未来使用。

线切割编程

快速、轻松地为线切割机床编程:

- 支持 2 轴和 4 轴走丝模式。

- 使用可自动同步上下轮廓的恒定锥形或可变锥形(带手动覆盖选项)在 4 轴模式下处理单个轮廓。

- 通过内置的 EDM 机床数据库确保最佳的数控性能。

- 定义您自己的自定义设置,并将多个流程组合至单个模板中,包括完整的线路径模拟,以及基于知识的加工流程模板。

彩页下载